O Brasil está vivendo um momento de transformação acelerada no setor industrial, com a Indústria 4.0 ganhando cada vez mais espaço nas estratégias das empresas nacionais. Esta revolução tecnológica, também conhecida como a quarta revolução industrial, está redesenhando não apenas as linhas de produção, mas toda a cadeia de valor dos negócios brasileiros. Diferente das mudanças graduais que vivenciamos no passado, a Indústria 4.0 traz uma integração sem precedentes entre os mundos físico e digital, criando fábricas inteligentes capazes de tomar decisões autônomas com base em dados em tempo real.

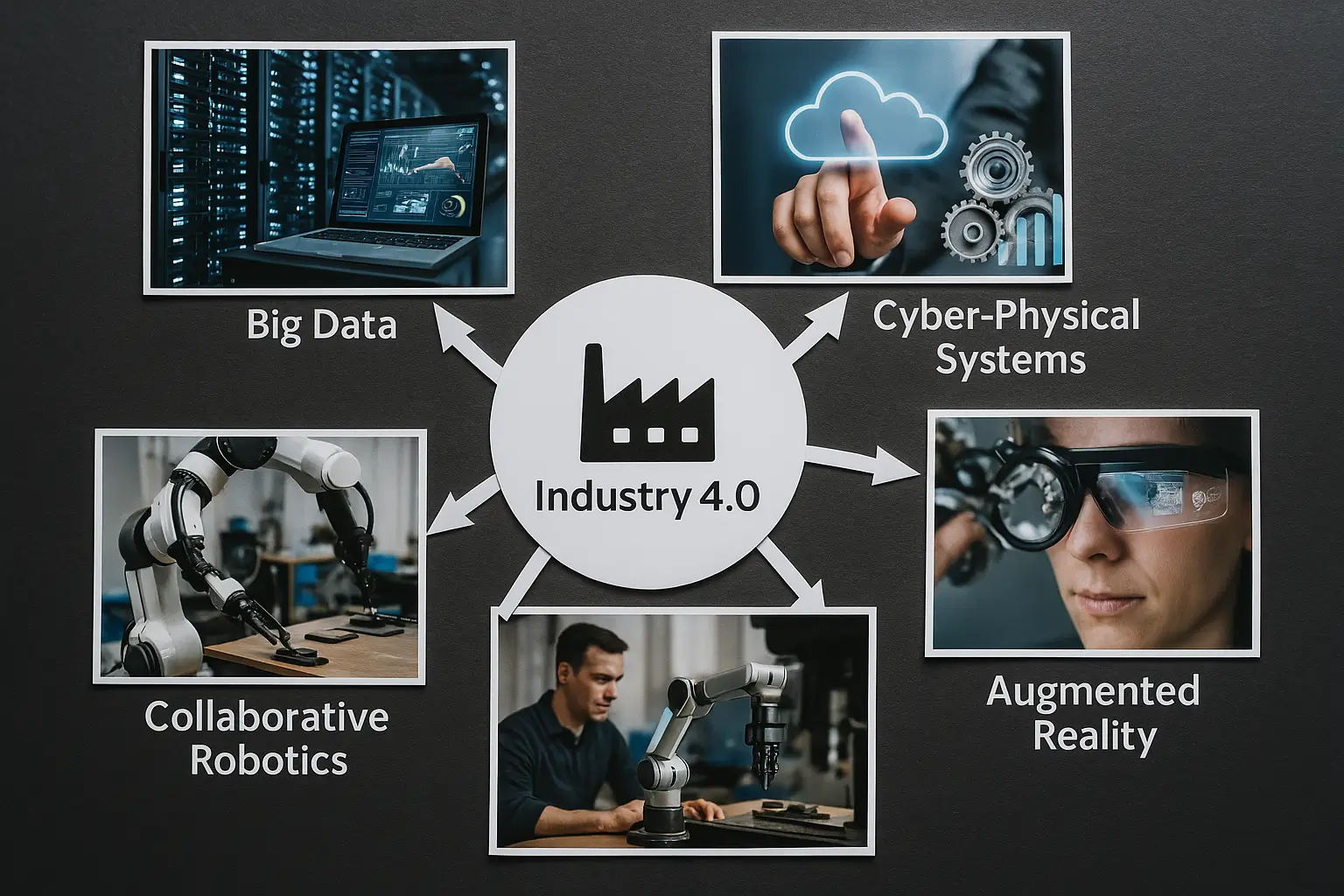

Para as empresas brasileiras, entender e implementar os conceitos da Indústria 4.0 deixou de ser uma opção para se tornar uma necessidade competitiva. Estamos falando de um conjunto de tecnologias que inclui internet das coisas (IoT), inteligência artificial, computação em nuvem, big data, robótica avançada e manufatura aditiva, entre outras. O Brasil, tradicionalmente visto como um seguidor tardio de inovações industriais, agora mostra sinais claros de aceleração na adoção dessas tecnologias, com cases de sucesso surgindo em diversos setores da economia.

A Revolução Digital nas Fábricas Brasileiras

Quando falamos em Indústria 4.0 no contexto brasileiro, é importante reconhecer que vivemos uma realidade de contrastes. Enquanto algumas empresas já implementaram sistemas de produção totalmente conectados, muitas ainda estão dando os primeiros passos na jornada de transformação digital. O interessante é que essa disparidade também representa uma oportunidade única: as empresas que ainda estão iniciando podem aprender com os erros e acertos dos pioneiros, adotando soluções já testadas e comprovadas.

As fábricas inteligentes estão se tornando realidade em território nacional. Em Campinas, uma planta da Bosch já utiliza mais de 100 sensores IoT para monitorar sua produção em tempo real, otimizando processos e reduzindo o desperdício em aproximadamente 25%. No polo automotivo de São Caetano do Sul, a General Motors implementou cobots (robôs colaborativos) que trabalham lado a lado com os funcionários, aumentando a eficiência e melhorando as condições ergonômicas dos trabalhadores.

O setor agroindustrial, um dos mais importantes para a economia brasileira, também está abraçando os conceitos da Indústria 4.0 com entusiasmo. Drones equipados com sensores mapeiam plantações, sistemas automatizados controlam a irrigação baseados em dados climáticos em tempo real, e plataformas de IA ajudam a prever safras com precisão cada vez maior. Esses avanços estão transformando o agronegócio brasileiro, tradicionalmente forte, em um dos mais tecnologicamente avançados do mundo.

Tecnologias-Chave da Indústria 4.0 no Cenário Nacional

A base da Indústria 4.0 está em diversas tecnologias que, quando integradas, criam um ecossistema industrial completamente novo. No Brasil, algumas dessas tecnologias estão sendo adotadas mais rapidamente que outras, refletindo as particularidades do nosso ambiente industrial e econômico.

Internet das Coisas Industrial (IIoT)

A IIoT representa um dos pilares fundamentais da Indústria 4.0 e está ganhando tração significativa no Brasil. Sensores conectados monitoram desde o funcionamento de máquinas até condições ambientais nas fábricas, gerando um volume impressionante de dados. A Embraer, gigante da indústria aeroespacial brasileira, implementou um sistema de IIoT que rastreia milhares de componentes durante o processo de montagem de aeronaves, reduzindo o tempo de produção em aproximadamente 20%.

As empresas de energia também estão na vanguarda da adoção da IIoT. A Petrobras utiliza sensores em suas plataformas de petróleo que coletam dados sobre pressão, temperatura e outras variáveis críticas, permitindo manutenção preditiva e evitando paradas não programadas que poderiam custar milhões. Este tipo de aplicação demonstra como a Indústria 4.0 não apenas melhora a eficiência, mas também transforma fundamentalmente a gestão de ativos industriais.

Inteligência Artificial e Machine Learning

As aplicações de IA no contexto da Indústria 4.0 brasileira vão muito além do óbvio. Além de otimizar processos produtivos, algoritmos de machine learning estão sendo utilizados para prever demandas de mercado, personalizar produtos em massa e até mesmo melhorar a eficiência energética das plantas industriais.

A Vale, uma das maiores mineradoras do mundo, implementou caminhões autônomos guiados por IA em algumas de suas operações, aumentando a segurança e reduzindo custos operacionais. No setor de alimentos e bebidas, a Ambev utiliza algoritmos preditivos para otimizar suas rotas de distribuição, economizando milhões em combustível anualmente e reduzindo sua pegada de carbono.

Manufatura Aditiva e Impressão 3D

A capacidade de criar peças complexas sob demanda está revolucionando as cadeias de suprimentos industriais brasileiras. A impressão 3D, uma das tecnologias mais visíveis da Indústria 4.0, está possibilitando prototipagem rápida, peças de reposição sob demanda e até mesmo produtos personalizados em escala.

No setor médico, empresas brasileiras estão utilizando impressão 3D para criar próteses personalizadas a custos muito mais acessíveis. Na indústria automotiva, a fabricação aditiva permite a produção de peças complexas que seriam impossíveis ou extremamente caras de produzir através de métodos tradicionais. Esta flexibilidade na produção é um dos grandes diferenciais que a Indústria 4.0 traz para as empresas brasileiras.

Desafios para Implementação da Indústria 4.0 no Brasil

Apesar do entusiasmo e dos casos de sucesso, a adoção plena da Indústria 4.0 no Brasil enfrenta desafios consideráveis. Compreender esses obstáculos é essencial para desenvolver estratégias eficazes que permitam às empresas brasileiras aproveitarem ao máximo as oportunidades oferecidas pela revolução digital.

O investimento inicial necessário para modernizar parques fabris representa um dos maiores impedimentos. Implementar tecnologias da Indústria 4.0 muitas vezes exige um aporte financeiro significativo, algo particularmente desafiador em um país onde o crédito para investimento produtivo ainda é caro. Empresas de médio e pequeno porte, que compõem grande parte do tecido industrial brasileiro, enfrentam dificuldades ainda maiores para financiar essa transformação.

A qualificação da mão de obra também representa um gargalo significativo. A Indústria 4.0 demanda profissionais com habilidades híbridas – que entendam tanto do processo industrial quanto das tecnologias digitais que o suportam. Universidades e instituições técnicas brasileiras estão correndo para atualizar seus currículos, mas ainda existe uma lacuna considerável entre a demanda por esses profissionais e sua disponibilidade no mercado.

Outro desafio crítico é a infraestrutura de conectividade. Uma fábrica inteligente depende de comunicação contínua e confiável entre seus componentes. Em muitas regiões do Brasil, especialmente fora dos grandes centros urbanos, a qualidade e estabilidade da conexão de internet ainda deixam a desejar, criando um obstáculo prático para a implementação plena dos conceitos da Indústria 4.0.

Estratégias para Aceleração da Transformação Digital

Apesar dos desafios, existem caminhos viáveis para empresas brasileiras de todos os tamanhos embarcarem na jornada da Indústria 4.0. A chave está em adotar uma abordagem gradual e estratégica, priorizando iniciativas com maior potencial de retorno sobre investimento.

Comece com Projetos Piloto

Uma estratégia eficaz para empresas que estão iniciando sua jornada na Indústria 4.0 é identificar áreas específicas da operação que podem se beneficiar imediatamente da digitalização. Projetos piloto bem definidos permitem testar conceitos, demonstrar valor e criar momentum interno para iniciativas mais amplas.

Por exemplo, uma fábrica pode começar implementando sensores IoT em máquinas críticas para monitoramento de performance, sem necessariamente integrar toda a linha de produção de uma vez. Este tipo de abordagem incremental reduz riscos e permite um aprendizado valioso antes de investimentos mais substanciais.

Desenvolvendo Talentos para a Nova Era Industrial

A capacitação da força de trabalho é fundamental para o sucesso da implementação da Indústria 4.0. Empresas brasileiras estão adotando programas de requalificação internos, parcerias com instituições educacionais e até mesmo criando suas próprias “academias” de formação.

A WEG, fabricante brasileira de equipamentos elétricos, criou um programa interno de desenvolvimento que combina conhecimento técnico tradicional com habilidades digitais avançadas. Este tipo de iniciativa não apenas prepara os profissionais para os desafios da Indústria 4.0, mas também ajuda a reter talentos valiosos, criando oportunidades de crescimento dentro da organização.

Parcerias e Ecossistemas de Inovação

O modelo de inovação fechada, onde empresas desenvolvem todas as soluções internamente, está cada vez mais obsoleto no contexto da Indústria 4.0. Empresas brasileiras estão descobrindo o poder das parcerias estratégicas com startups, universidades e até mesmo concorrentes para acelerar sua transformação digital.

O Senai, por exemplo, criou institutos de inovação espalhados pelo país que funcionam como hubs para desenvolvimento de soluções para a Indústria 4.0. Estes centros permitem que empresas de diferentes tamanhos tenham acesso a conhecimento de ponta e infraestrutura de testes sem precisar arcar sozinhas com esses custos.

O Impacto da Indústria 4.0 no Mercado de Trabalho Brasileiro

A discussão sobre como a Indústria 4.0 afetará o emprego é particularmente relevante no Brasil, um país com desafios significativos em termos de educação e qualificação profissional. Contrariando visões apocalípticas, a experiência tem mostrado que a transformação digital não necessariamente elimina empregos em termos absolutos, mas certamente transforma a natureza do trabalho.

Funções repetitivas e de baixo valor agregado estão sendo automatizadas, enquanto novas oportunidades surgem em áreas como análise de dados, desenvolvimento de software industrial, gestão de sistemas ciberfísicos e manutenção avançada. Esta transição exige um esforço coordenado entre governo, empresas e instituições de ensino para minimizar impactos sociais negativos.

Programas como o “Brasil Mais Digital”, iniciativa do governo federal, buscam capacitar trabalhadores para as novas demandas da Indústria 4.0. Empresas também estão assumindo responsabilidade nessa transição, como a Fiat Chrysler, que implementou um programa de requalificação para funcionários afetados pela automação em sua fábrica de Betim.

O Futuro da Indústria 4.0 no Brasil: Perspectivas e Tendências

O avanço da Indústria 4.0 no Brasil continuará acelerando nos próximos anos, com algumas tendências claras se delineando. A integração entre manufatura avançada e sustentabilidade ambiental é uma delas, com empresas utilizando tecnologias digitais para reduzir desperdícios, otimizar o uso de recursos naturais e diminuir emissões.

A personalização em massa, possibilitada por linhas de produção flexíveis e inteligentes, também deve ganhar força. Empresas brasileiras que conseguirem oferecer produtos personalizados mantendo a eficiência da produção em escala terão uma vantagem competitiva significativa, tanto no mercado interno quanto no comércio internacional.

Outra tendência promissora é a democratização das tecnologias da Indústria 4.0. À medida que soluções se tornam mais acessíveis financeiramente e mais fáceis de implementar, pequenas e médias empresas poderão adotar princípios de manufatura avançada que antes estavam disponíveis apenas para grandes corporações.

O Brasil tem potencial para se tornar não apenas um consumidor, mas também um desenvolvedor de tecnologias para a Indústria 4.0. Startups nacionais já começam a se destacar com soluções inovadoras em áreas como IoT industrial, manufatura aditiva e sistemas de gestão da produção baseados em IA.

Perguntas Frequentes sobre Indústria 4.0 no Brasil

1. O que exatamente significa Indústria 4.0? A Indústria 4.0 refere-se à quarta revolução industrial, caracterizada pela fusão de tecnologias que integram os mundos físico, digital e biológico. Ela inclui sistemas ciberfísicos, internet das coisas, computação em nuvem, inteligência artificial e outras tecnologias que permitem criar fábricas inteligentes e autônomas.

2. Pequenas empresas podem implementar conceitos da Indústria 4.0? Sim, absolutamente. Existem soluções escaláveis que permitem às pequenas empresas adotar gradualmente elementos da Indústria 4.0, começando com investimentos menores em áreas que oferecem retorno rápido, como monitoramento básico de produção ou automação de processos específicos.

3. Quais setores brasileiros estão mais avançados na adoção da Indústria 4.0? Atualmente, os setores automotivo, aeroespacial, petroquímico e agroindustrial estão liderando a implementação de tecnologias da Indústria 4.0 no Brasil. No entanto, há exemplos de sucesso em praticamente todos os segmentos industriais.

4. Como a Indústria 4.0 afetará o emprego no Brasil? A transformação digital eliminará algumas funções tradicionais enquanto criará novas oportunidades em áreas relacionadas a tecnologia, análise de dados e gestão de sistemas complexos. O balanço final dependerá muito da capacidade do país de requalificar sua força de trabalho para as novas demandas.

5. Existem incentivos governamentais para adoção de tecnologias da Indústria 4.0? Sim, existem algumas iniciativas como a “Agenda Brasileira para a Indústria 4.0” e linhas de financiamento específicas do BNDES e da FINEP para projetos de inovação industrial. Consulte as agências de fomento à inovação para verificar os programas disponíveis atualmente.